SIX SIGMA

Metodologi Six Sigma pertama kali diperkenalkan oleh Motorola pada

tahun 1987 oleh seorang Engineer yang bernama Bill Smith dan mendapat dukungan

sepenuhnya oleh Bob Galvin sebagai CEO Motorola pada saat itu sebagai Strategi

untuk memperbaiki dan meningkatkan proses serta pengendalian kualitas (Proses

Improvement and Quality Control) di perusahaannya. Six Sigma mulai

terkenal dan menjadi Populer di seluruh dunia setelah Jack Welch

mempergunakannya sebagai Bisnis Strategi di General Electric (GE) pada

tahun 1995.

·

Pengertian Six Sigma

Secara umum, Six Sigma adalah

suatu metodologi yang dipergunakan untuk melakukan upaya perbaikan dan

peningkatan proses yang berkesinambungan atau terus menerus (Continuous

Improvement). SIX SIGMA berasal dari kata SIX yang berarti enam (6) dan

SIGMA yang merupakan satuan dari Standard Deviasi yang juga dilambangkan dengan

simbol σ, Six Sigma juga sering di simbolkan menjadi 6σ.

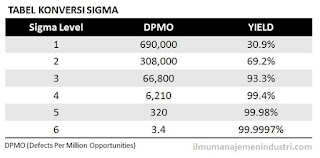

Makin tinggi Sigma-nya, semakin baik pula kualitasnya. Dengan kata lain,

semakin tinggi Sigma-nya semakin rendah pula tingkat kecacatan atau

kegagalannya. Seperti Tabel konversi Sigma dibawah ini.

Strategi yang dilakukan oleh Six

Sigma adalah :

- Fokus terhadap Kepuasan dan Kebutuhan

Pelanggan (Customer Focused)

- Menurunkan tingkat kecacatan (Reduce Defect)

- Berkisar di sekitar Pusat Target (Center

around Target)

- Menurunkan Variasi (Reduce Variation)

Konsep dasar dari Six Sigma

sebenarnya berasal dari gabungan Konsep TQM (Total Quality Management) dan

Statistical Process Control (SPC) dimana kedua konsep tersebut berasal dari

pemikiran-pemikiran para pakar seperti Deming, Ishikawa, Walter Shewhart dan

Crossby. Dalam perkembangannya, Six Sigma yang mulanya adalah sebuah metric

berkembang menjadi sebuah Metodologi dan saat ini sudah menjadi sebuah Sistem

Manajemen.

Dalam Penerapan Six Sigma, target

atas kecacatan atau kegagalan proses dikontrol dalam target 3,4 DPMO (Defects

per Million Opportunities atau Kegagalan per sejuta kesempatan) yang

artinya dalam 1 Juta unit produk yang diproduksi hanya ada 3,4 unit yang cacat.

Berarti perusahaan memproduksi produk dengan tingkat kepuasan pelanggan

mencapai 99,9997%.

·

Tingkatan

Posisi Six Sigma

Tingkatan Posisi bagi orang dalam Metodologi Six Sigma

adalah :

- Champion / Sponsor (Top Management)

- Master Black Belt

- Black Belt

- Green Belt

- Team Members (Anggota Team)

- Proses Owner (Pemilik atau orang yang

mengerjakan proses)

Pengetahuan tentang Statistik wajib dimiliki bagi

orang yang menggunakan Metodologi Six Sigma ini terutama pada posisi Green

Belt, Black Belt dan Master Black Belt.

Untuk mendapatkan sertifikasi Green Belt, Black

Belt dan Master Black Belt diperlukan pelatihan khusus dan di uji oleh badan

penguji seperti ASQ (Amerika Serikat) dan SQI (Singapura).

·

5

Tahap dalam Six Sigma (DMAIC)

Terdapat 5 Tahapan yang dipergunakan Six Sigma dalam

penyelesaian masalah dikenal dengan Metode DMAIC , yaitu :

1. DEFINE

Yaitu Tahap pertama dalam Six Sigma untuk

mendefinisikan dan menyeleksi permasalahan yang akan diselesaikan beserta

Biaya, manfaat dan dampak terhadap Pelanggan (customer)

Alat-alat (Tools) yang digunakan dalam tahapan Define

ini antara lain :

- Function Deployment Process Map

- SIPOC Map (Diagram Supplier, Input,

Proses, Output dan Customer)

- Pareto Chart

- FMEA (Failure Mode Effect Analysis)

- Affinity Diagram

- Relation Diagram

- Cause and Effect Analysis (Fishbone Chart

dan Cause and Effect Matrix)

2. MEASURE

Measurement adalah Tahapan Pengukuran terhadap

Permasalahan yang telah didefinisikan untuk diselesaikan. Dalam tahap ini

terdapat Pengambilan data yang kemudian Mengukur Karakteristiknya serta

kapabilitas dari proses pada saat ini untuk menentukan langkah apa yang harus

diambil untuk melakukan perbaikan dan peningkatan selanjutnya.

Alat-alat (Tools) yang digunakan dalam tahapan

Measurement adalah :

- Cause and Effect Analysis (Fishbone Chart

dan Cause and Effect Matrix)

- Probability Distributions (Distribusi

Probabiliti)

- Basic Statistic seperti Mean, Median

dan Modus

- Gage Reproducibility and Repeatability

(GR&R)

- Process Capability

3. ANALYSIS

Tahapan Analysis adalah tahapan untuk menemukan solusi

untuk memecahkan masalah berdasarkan Root Cause (Akar Penyebab) yang telah

di-identikasikan. Di dalam Tahapan ini, kita harus dapat menganalisis dan

melakukan validasi terhadap Akar Permasalahan (Root Causes) atau Solusi

melalui pernyataan-pernyataan Hypothesis.

Alat-alat (Tools) yang digunakan dalam tahapan

Analysis adalah :

- Uji Hipotesis (Hypothesis Testing)

- Regression

- Correlation Analysis

- ANOVA (Analysis of Variance)

- Multi-Vari Analysis

- Contingency Table

4. IMPROVE

Setelah mendapat Akar Permasalahan dan Solusi serta

men-validasi-nya, tahap selanjutnya adalah melakukan tindakan perbaikan

terhadap permasalahan tersebut dengan melakukan pengujian dan percobaan untuk

dapat meng-optimasi-kan solusi tersebut sehingga benar-benar bermanfaat untuk

menyelesaikan permasalahan yang kita alami.

Di Tahap Improvement, alat yang digunakan adalah DOE

atau Design of Experiment yang terdiri dari :

- Factorial Design

- General Full Factorial Design

- Fractional Factorial Design

5. CONTROL

Tujuan dari tahapan Control adalah untuk menetapkan

Standarisasi serta mengontrol dan mempertahankan Proses yang telah diperbaiki

dan ditingkatkan tersebut dalam jangka panjang dan mencegah potensi

permasalahan yang akan terjadi di kemudian hari ataupun ketika ada pergantian

proses, tenaga kerja maupun pergantian manajemen.

Alat-alat (Tools) yang digunakan

dalam tahapan Control adalah :

- Poke Yoke (Mistake Proofing)

- Process Control Plan

- Process Control Chart

source: http://ilmumanajemenindustri.com/pengertian-six-sigma-5-tahapan-six-sigma-dmaic/

Komentar

Posting Komentar